A dosagem de plástico 4.0 se concretiza

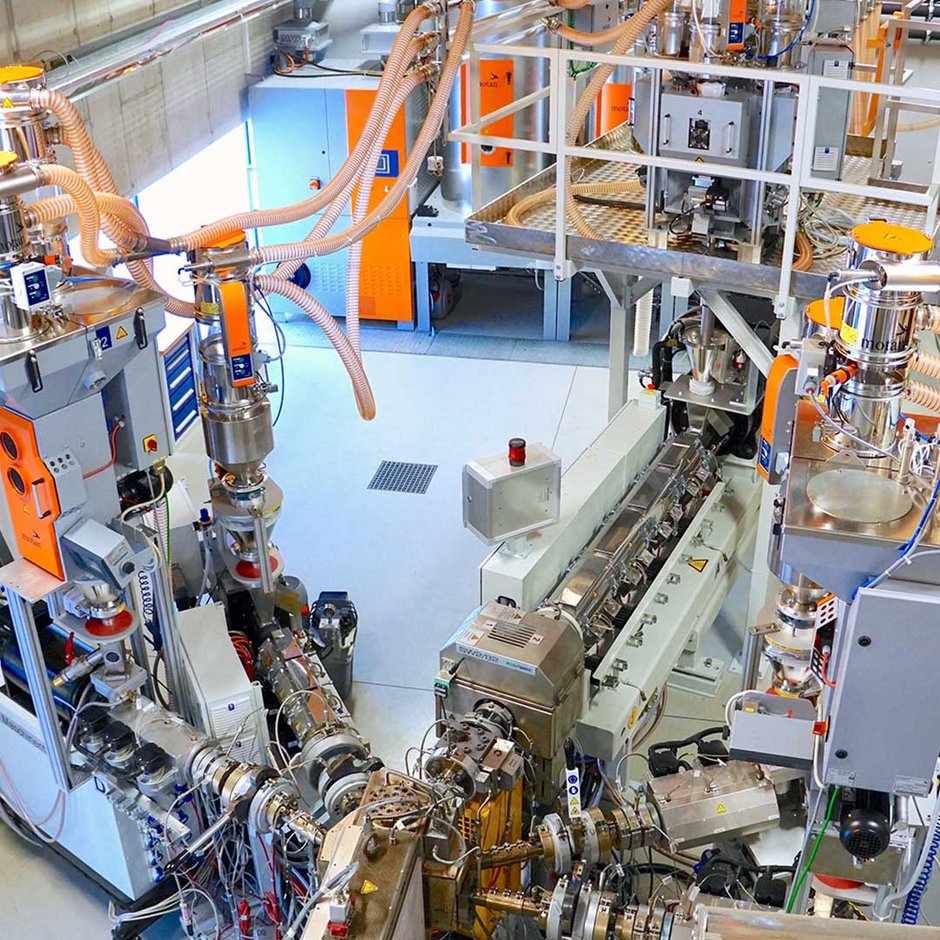

Um controle de processos totalmente automatizado para todos os componentes de plantas de extrusão está em primeiro lugar na agenda do “Institut für Polymer Extrusion und Compounding (IPEC)” da Johannes Kepler University (JKU), em Linz an der Donau, na Áustria.

Os algoritmos de controle necessários para isso são desenvolvidos em colaboração com parceiros da indústria e outros Institutos da JKU dos setores da mecatrônica e da informática. A plataforma de desenvolvimento é uma planta de extrusão de 9 camadas em escala industrial. A motan está envolvida como parceiro. O objetivo desta colaboração é o desenvolvimento de um sistema de controle de plantas de fácil utilização, onde exista uma comunicação e uma coordenação automática entre todos os componentes conforme os padrões da Indústria 4.0.

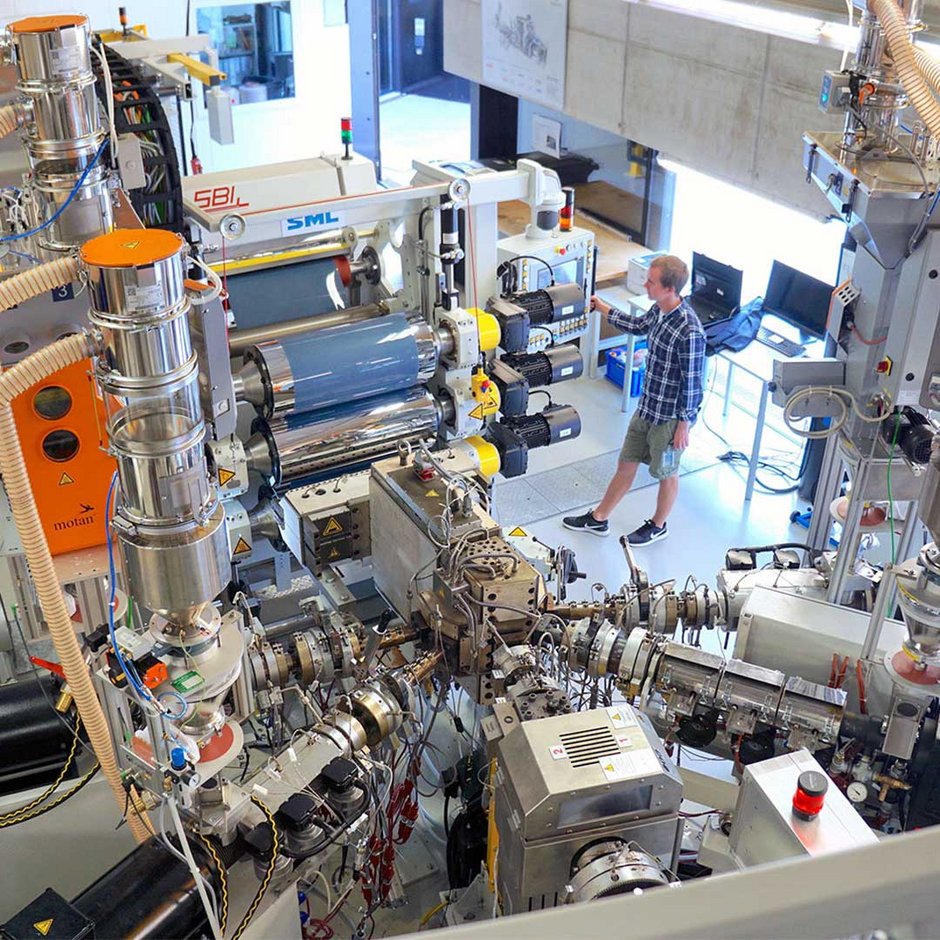

Apesar das possibilidades muito abrangentes oferecidas nos dias atuais por sistemas de sensores e tecnologias de medição, processamento de dados e tecnologia de controle, encontrar o ponto operacional ideal de uma planta de extrusão ainda é uma tarefa complexa para os operadores de máquinas. Principalmente quando, dependendo da máquina de base, também é necessário alterar os pontos operacionais de instalações tão diferentes da infraestrutura como, por exemplo, as instalações de transporte e dosagem de materiais. Esta tarefa é difícil, principalmente, quando os produtos são trocados com frequência sob pressão de tempo.

É nisso que os pesquisadores, técnicos e estudantes do IPEC da JKU, em Linz, estão trabalhando. Sobre isso, o Prof. Univ. Jürgen Miethlinger explica: «A nossa visão é um sistema completo com auto-otimização que, no caso de uma mudança de produto, «leve» todos os componentes da instalação para o novo ponto operacional e, em seguida, realize a adaptação e otimização desses componentes durante a operação. O pré-requisito para isso é ter em mente uma imagem precisa da realidade da produção. Para isso, nós registramos os sinais de medição de todos os componentes da instalação em um ritmo de milissegundos. Nossos especialistas em «Big Data» estruturam estes dados, que representam a realidade digital dos processos físicos teóricos.

Um subprocesso dentro do quadro geral é a pesquisa da dosagem gravimétrica, tanto de quantidades mínimas quanto de máximas. A importância deste aspecto parcial pode ser verificada com base no exemplo da especificação de um filme de barreira de 7 camadas com 1 mm de espessura. A camada central de material de barreira de alta qualidade tem 50 μm de espessura (= 5% de teor de material). Acima estão dois agentes de ligação, cada um com 25 μm de espessura, assim como duas camadas de 350 μm de espessura de material de estrutura, por exemplo, material de reciclagem, e uma camada de 100 μm de cobertura. Para atingir uma espessura uniforme da camada, a constância de dosagem no transporte de material é a variável mais importante.

Ao final do projeto

Ao final do projeto, teremos uma imagem totalmente digital do sistema completo, inclusive de todos os equipamentos de infraestrutura. O nosso objetivo é operar a máquina real digital como simulador de processos e complementá-la com a capacidade de autoaprendizado. Assim, os novos estados operacionais poderão ser simulados e otimizados com todos os detalhes já de antemão, assim como os algoritmos de controle para a operação em andamento. Isso deve acabar com os longos períodos de troca de produto e fases de inicialização, o que irá facilitar a utilização flexível de plantas de extrusão. Um pré-requisito importante para o sucesso da pesquisa é conseguirmos integrar totalmente os processos dos aparelhos de infraestrutura no processo do sistema de base.»

Processo global perfeito através de sub-processos ideais

Um subprocesso dentro do quadro geral é a pesquisa da dosagem gravimétrica, tanto de quantidades mínimas quanto de máximas. A importância deste aspecto parcial pode ser verificada com base no exemplo da especificação de um filme de barreira de 7 camadas com 1 mm de espessura. A camada central de material de barreira de alta qualidade tem 50 μm de espessura (= 5% de teor de material). Acima estão dois agentes de ligação, cada um com 25 μm de espessura, assim como duas camadas de 350 μm de espessura de material de estrutura, por exemplo, material de reciclagem, e uma camada de 100 μm de cobertura. Para atingir uma espessura uniforme da camada, a constância de dosagem no transporte de material é a variável mais importante.

O princípio básico do ponto de vista técnico para fechar o contrato de parceira com o IPEC/JKU era que os aparelhos da motan pudessem atender às expectativas dos pesquisadores da JKU neste aspecto. Numa próxima etapa, a parceria também será transferida para a fábrica do futuro que está sendo construída no campus da Universidade – a LIT Factory. Ali deverão ser realizados processos de extrusão e moldagem por injeção a nível da Indústria 4.0.