Dosificación de plástico 4.0 se concreta

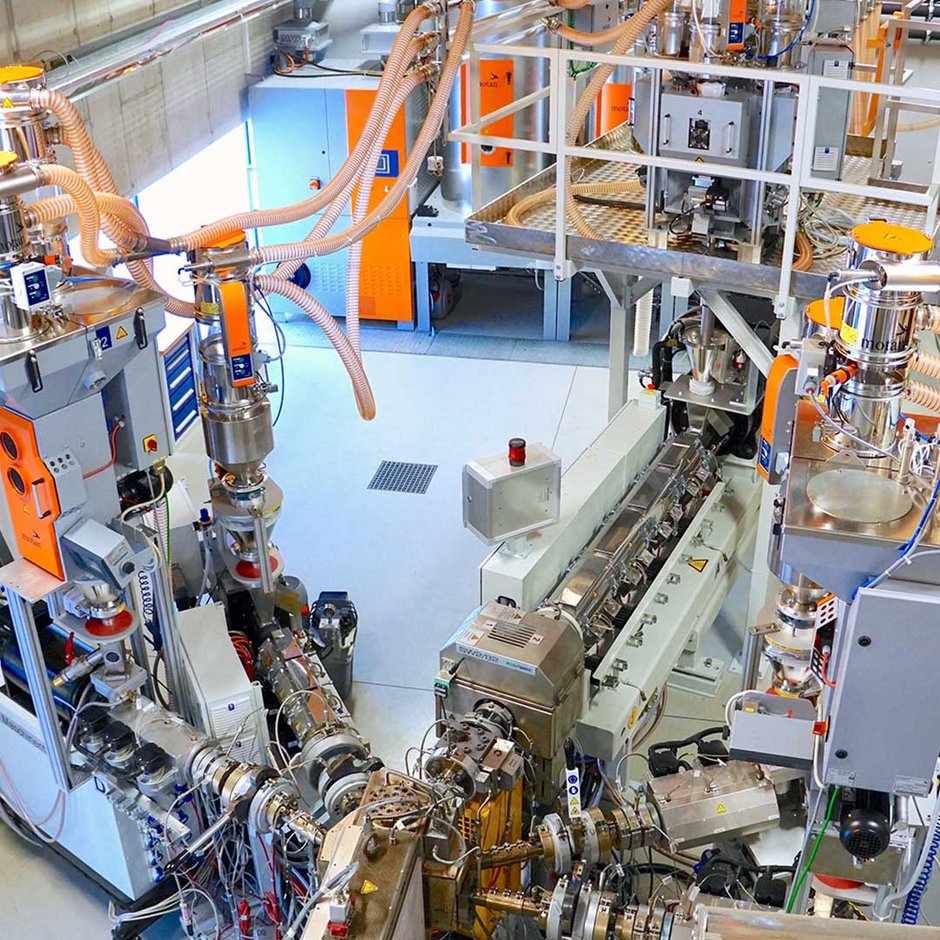

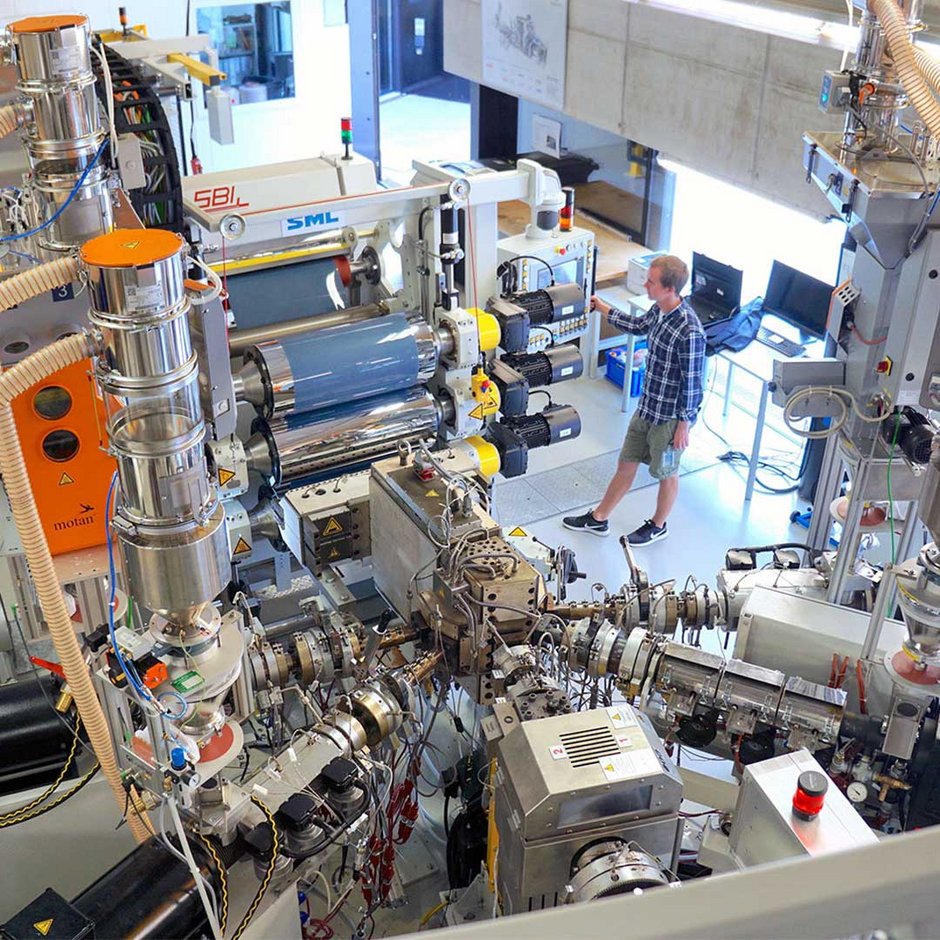

Los algoritmos de regulación necesarios para este fin se desarrollan en colaboración con socios de la industria y otros institutos de la JKU, procedentes de los sectores de la mecánica electrónica y de la informática. La plataforma de desarrollo es una instalación de extrusión de 9 capas a escala industrial. motan participa en ello en función de colaborador. El objetivo de esta cooperación es el desarrollo de un sistema de regulación de instalaciones de-fácil-uso en el que todos los componentes comunican y están adaptados entre sí automáticamente de acuerdo con el estándar Industria 4.0.

Encontrar el punto de servicio óptimo de una instalación de extrusión sigue siendo una tarea complicada para el operario de la máquina, a pesar de disponer entre tanto de opciones muy amplias en cuanto a sensores y técnicas de medición, de procesamiento de datos y de tecnología de regulación. Particularmente éste es el caso, cuando se han de modificar, en función de la máquina base, también los puntos de servicio de tantas instalaciones diferentes incluidas en la infraestructura, como por ejemplo, las instalaciones de transporte y dosificación de material. Y sobre todo si los productos se tienen que cambiar en poco tiempo.

Aquí es donde intervienen los investigadores, técnicos y estudiantes del Instituto IPEC de la Universidad JKU en Linz. Así el Prof. de universidad Jürgen Miethlinger: «Nuestra visión es realizar la instalación global autooptimizante, que «arrastra» al cambiar el producto todos los componentes de la instalación al nuevo punto de servicio y, a continuación, se coordina y optimiza entre sí de modo continuo durante el funcionamiento completo. Un requisito primordial que se ha de cumplir es disponer de una imagen precisa de la realidad de producción. Para este fin registramos a un ritmo de milisegundos las señales de medición procedentes de todos los componentes de la instalación. Nuestros expertos en «Big Data» estructuran estos datos que representan la realidad digital de los procesos físicos teóricos.

Al final del proyecto

Al final del proyecto obtendremos una imagen digital completa de la instalación global, inclusive todas las instalaciones de la infraestructura. Nuestro objetivo consiste en hacer funcionar la máquina real como simulador de procesos y completarla con una facultad de autoaprendizaje. Los estados nuevos de funcionamiento pueden simularse así ya por adelantado en todos sus detalles y, por lo tanto, optimizarse, así como también los algoritmos de regulación para el servicio en marcha. De esta manera, pasarán al pasado los cambios prolongados de producto y las fases de arranque, lo que a su vez facilitará el uso flexible de las instalaciones de extrusión. Un requisito importante a cumplir para conseguir el éxito en la investigación es que logremos integrar los procesos de los dispositivos de la infraestructura por completo en el ciclo de la instalación base.»

Proceso total óptimo a través de procesos parciales óptimos

Un proyecto parcial dentro del conjunto es la investigación de la dosificación gravimétrica, tanto de cantidades mínimas como también máximas. La importancia de este aspecto parcial lo pone claro a modo de ejemplo la especificación de una lámina barrera de 7 capas con un espesor de 1 mm. Cuya capa central es de material barrera de primera calidad con un espesor de 50 μm (= 5 por ciento de proporción de material). Por encima hay en cada caso dos agentes adherentes con un espesor de 25 μm, así como dos capas de material estructurado con un espesor de 350 μm, p. ej., material reciclado y en cada caso una capa protectora con un espesor de 100 μm. Con el fin de lograr un espesor de capa uniforme, el parámetro más importante es la constancia de dosificación durante el transporte de material.

El hecho de que los dispositivos de motan pudieron cumplir las expectativas al respecto de los investigadores de la Universidad JKU, fue la base para firmar el contrato de cooperación con el Instituto IPEC/Universidad JKU. Más adelante se va a extender la colaboración también a la fábrica del futuro que se encuentra en fase de construcción en el campus de la universidad – la LIT Factory. Allí se tiene como objetivo hacer funcionar la extrusión y la fundición inyectada según el estándar Industria 4.0.